Sử dụng nước làm mát trong gia công tiện

Cách áp dụng nước làm mát/dung dịch cắt trong nguyên công tiện

Chức năng chính của dung dịch tưới nguội là loại bỏ phoi, làm mát và bôi trơn giữa dụng cụ cắt và phôi. Nếu được áp dụng đúng cách, nó sẽ tối đa hóa sản lượng, tăng tính an toàn của quy trình và cải thiện hiệu suất của dụng cụ cắt và chất lượng linh kiện.

Trong một số trường hợp, gia công không cần chất làm mát (gia công khô) có thể đem lại lợi ích về mặt môi trường và chi phí. Hãy liên hệ với chúng tôi để được tư vấn cách lựa chọn dao cụ, biên dạng hình học và vật liệu dao tốt nhất cho gia công khô.

Nhiều ứng dụng yêu cầu chất làm mát để đạt được dung sai, chất lượng bề mặt và khả năng gia công. Một khi chất làm mát được lựa chọn, nó phải được tối ưu hóa để tối đa hóa tiềm năng thực sự của nó.

Một số yếu tố của dung dịch tưới nguội có vai trò quan trọng đối với quá trình cắt:

- Loại dung dịch làm mát

- Đẩu ra của dung dịch làm mát (vòi phun)

- Áp suất dung dịch làm mát

Loại dung dịch làm mát

Một số loại dung dịch làm mát được áp dụng khi trong gia công tiện:

- Nhũ tương: là phương pháp phổ biến nhất trên thị trường hiện nay, sử dụng hỗn hợp nước và dầu (5-10% dầu trong nước)

- Oil, in some machines oil is used instead of emulsion

- Dầu đặc: ở một số máy và dạng vật liệu gia công, dầu đặc được sử dụng thay cho nhũ tương

- Khí nén: được sử dụng để loại bỏ phoi nhưng không làm giảm nhiệt theo cách tốt

- MQL - bôi trơn tối thiểu - khí nén với lượng dầu tối thiểu được thổi vào vùng gia công.

- Khí lạnh: một loại khí hóa lỏng được sử dụng làm chất làm mát để tối đa hóa hiệu quả làm mát

Nhũ tương, dầu đặc và khí có thể được sử dụng thông qua các đường làm mát trong của dao tiện. Khi nói đến dung dịch làm mát, thường thường là chúng ta nhắc đến dung dịch làm mát dạng nhũ tương (coolant). Chất làm mát MQL và khí lạnh cần phải có thiết bị đặc biệt.

Vòi phun

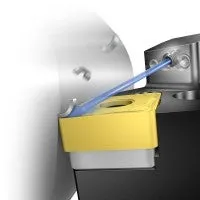

Most modern turning tools are equipped with internal coolant through the tool, many of these actually offer the combination of precision over coolant and under coolant. The outlets in the tool can be of the following types giving different benefits to your machining:

- Precision coolant, or precision over coolant, a nozzle (or similar) directs a coolant beam directly towards the cutting zone on the rake side. Reduces temperature and improves chip control. Can be used with high pressure to improve chip breaking

- Under coolant, a coolant beam on the flank side, that effectively take away heat from the insert which gives longer tool life

- Conventional coolant outlet, for example, adjustable nozzles that in most cases have a bigger outlet diameter than the precision coolant nozzles. Meant to flow coolant over the insert and component during machining (may be referred to as flood coolant). These tools are not meant to be used with high pressure

Conventional coolant versus precision coolant

Precision coolant

Modern turning tools feature nozzles that deliver precision coolant directed exactly to the cutting zone on the rake side, which controls the chip breaking and offers secure machining. To optimize the machine capabilities and further improve tool life and chip formation, coolant delivery and velocity can be fine-tuned by changing the nozzle diameter.

The positive effects of precision coolant start at low coolant pressure, but the higher the pressure is, the more demanding material can successfully be machined.

With precision coolant you get improved chip control, longer tool life, better process security and higher productivity.

Without precision coolant chip jamming may be a problem, causing machine stoppages, service call outs, increased tool wear and poor surface finish.

Under coolant

The most modern turning concepts are also featured with under coolant. The under coolant controls the heat in the cutting zone which leads to improved tool life and predictable machining.

Under coolant is very efficient already at low coolant pressure, but the higher the pressure is, the bigger effect we can see in tool life increase. It’s possible to increase the cutting speed or the feed to improve the output.

Over or under coolant? Or both?

If using a tool that feature over (precision coolant) and under coolant, turning off the over coolant can be beneficial in certain operations. It depends a lot on which workpiece material, which grade and what cutting data you machine in.

For thin coated grades, like first choice PVD-grades for ISO S, it is best to use both over and under coolant to protect the insert from heat and avoid plastic deformation.

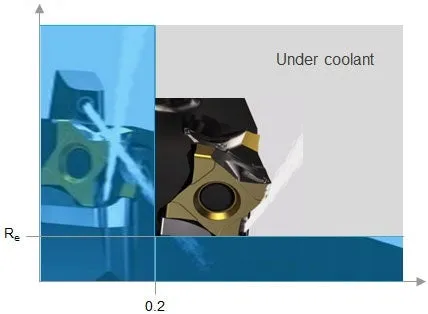

Thick coated grades, like first choice CVD-grades for ISO P and ISO K, have a good heat protection in the coating. These grades may in roughing to medium applications get the best tool life with under coolant only. See the blue diagram and the explanation for ISO P below.

For medium coated grades, like first choice CVD-grades for ISO M, it is recommended to use both over and under coolant. However, if crater wear occur in the application, try to use only under coolant and compare the tool life.

Coolant recommendations for steel turning

- Apply under coolant for longer tool life

- Use over coolant (and under coolant) where you need improved chip control, normally needed within the blue cutting depth (ap) and feed (fn) area

- Outside the blue area, over coolant might cause minor edge wear and increased crater wear. The crater wear might be difficult to evaluate, which means unpredictable and shortened tool life. That is why under coolant is recommended. (If under coolant is not available, use a tool with conventional coolant outlet)

| ap (mm) | |

|

fn (mm/r) |

Benefits with over and under coolant in different materials

| Workpiece material | Type of grade | Over coolant | Under coolant |

|

CVD PVD |

Chip control Chip control / Tool life |

|

|

CVD PVD |

Chip control Chip control / Tool life |

|

|

CVD Ceramic |

Tool life Tool life |

Tool life |

|

Uncoated PVD PCD (diamond) |

Chip control / Tool life Chip control / Tool life Chip control / Tool life |

|

|

PVD Ceramic |

Chip control / Tool life Chip control |

Coolant pressure

High pressure coolant increases the energy consumption which need to be considered from a sustainability and cost point of view. But high pressure can also increase the productivity in different ways.

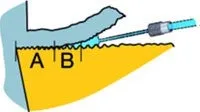

Precision coolant with high pressure

High pressure in the machine together with a nozzle creates a high velocity coolant jet which, in turn, creates a hydraulic wedge. The coolant jet has three main effects:

- To provide more efficient cooling of the insert in the contact zone (A)

- To quickly force the chip away from the insert face, reducing wear on the insert (B)

- To help break the chip into smaller pieces and evacuate the chips from the cutting area

Use the right pressure

7–10 bar (100-150 psi)

Precision coolant give improved chip control and better process security in steel and other common materials. Thanks to the precision, you can increase cutting data with maintained process security.

70–80 bar (1000-1200 psi)

With higher pressure, you can also achieve chip breaking. By using geometries designed for precision coolant, you get even better results.

150–200 bar (2200–2900 psi)

For demanding material, such as duplex stainless steel and HRSA material, higher pressure is needed. Use tool holders with nozzles for precision coolant supply and geometries dedicated for precision coolant.

Bài viết khác

Tiện các loại vật liệu khác nhau

27/02/2025

Sử dụng nước làm mát trong gia công tiện

27/02/2025

Cách lựa chọn dao tiện

27/02/2025

Tăng tuổi thọ dao tiện

27/02/2025

Phương pháp đạt chất lượng sản phẩm tiện

27/02/2025